在新能源汽车和工业自动化的快速发展中,传统驱动系统因布线复杂、安装繁琐、维护成本高等问题,逐渐暴露出其局限性。多合一集成驱动系统的出现,为解决这些问题提供了全新的思路。然而,许多用户对如何简化布线、降低安装维护成本仍存在疑问。今天,我们就来深入探讨这一问题。

一、传统驱动系统布线复杂的原因及影响

传统驱动系统通常由多个独立部件组成,如电机、逆变器、减速器、车载充电器(OBC)、直流转换器(DCDC)等,各部件分散布置,需要大量的线束进行连接。以新能源汽车为例,其高压线束长度可达数米甚至十几米,接插件数量众多,布线复杂度高。

这种复杂的布线方式不仅增加了安装难度和时间,还导致维护成本居高不下。线束的大量使用使得故障点增多,一旦出现短路、断路等问题,排查和修复难度较大,需要耗费大量的人力和物力。

二、多合一集成驱动系统的技术原理与优势

(一)技术原理

多合一集成驱动系统将多个关键部件集成在一个紧凑的壳体内,如电机、逆变器、减速器、OBC、DCDC等,通过共享壳体、冷却系统、电路和功率开关器件,实现高度集成化的设计。

例如,华为的DriveONE七合一电驱动系统,集成了电池控制单元(BCU)、动力驱动单元(PDU)、DCDC、MCU、OBC、电动机和减速器七大部件,各部件之间的电气连接通过内部优化的线路实现,极大地减少了外部线束的需求。

(二)优势

简化布线:多合一集成驱动系统通过内部集成,将原本分散的部件集中在一起,大大减少了外部线束的数量。据统计,与传统驱动系统相比,多合一系统可使高压线束长度减少约30%,接插件数量减少约40%。

降低安装成本:简化布线后,安装过程更加简便快捷,安装时间可缩短约20%-30%。同时,由于部件集成度高,整体体积和重量减小,对安装空间的要求降低,也减少了安装辅助材料的使用,如支架、固定件等。

降低维护成本:集成化设计减少了部件之间的连接点和线束数量,降低了故障发生的概率。在维护时,由于部件集中,便于检修和更换,可使维护成本降低约30%。

提高系统效率:内部优化的电气连接和共享的功率器件,减少了能量传输过程中的损耗,提高了系统的整体效率。例如,扁线电机的应用可使电机效率提升约10%-15%。

三、多合一集成驱动系统的具体实现方法

(一)优化系统设计

部件选型与布局优化:选择适合集成的高性能部件,并进行合理的布局设计。例如,将电机、逆变器和减速器同轴布置,可缩短动力传输路径,提高传动效率。

标准化接口设计:采用标准化的电气接口和机械接口,便于各部件之间的连接和集成,同时也有利于后续的维护和升级。

(二)采用先进制造技术

共用壳体与集成冷却系统:通过共用壳体和集成冷却系统,不仅减少了零部件数量,还提高了系统的紧凑性和散热性能。例如,液冷系统可使电机和控制器的温度降低约15℃-20℃,提高系统的稳定性和可靠性。

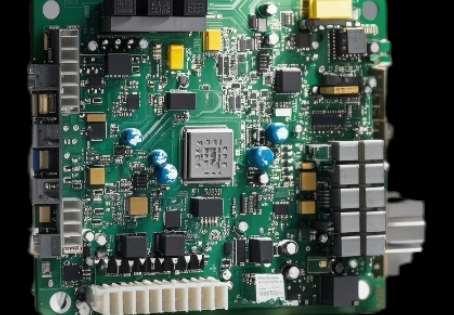

PCB集成与功率模块集成:将电子控制单元(ECU)等电路部分集成在一块PCB上,减少线路板之间的连接。同时,采用功率模块集成技术,将多个功率器件封装在一起,提高功率密度,减小体积。

(三)智能化管理

故障诊断与预警系统:内置智能传感器,实时监测各部件的运行状态,如电流、电压、温度等。一旦发现异常,系统自动发出警报并进行故障诊断,定位故障部位,便于及时维修。

远程监控与升级:结合物联网技术,实现对多合一集成驱动系统的远程监控和管理。通过云端数据平台,用户可以随时随地查看设备运行状态,并进行远程参数调整和软件升级,进一步降低维护成本。

四、总结

多合一集成驱动系统凭借其简化布线、降低安装维护成本以及提高系统效率等显著优势,成为新能源汽车和工业自动化领域的重要发展方向。我公司作为专业的驱动系统供应商,拥有先进的多合一集成驱动系统技术和丰富的行业经验,能够为客户提供高质量的产品和定制化的解决方案。例如,某知名新能源汽车制造商采用我公司的多合一集成驱动系统后,安装时间缩短了25%,维护成本降低了30%,系统效率提升了12%。

选择我公司的多合一集成驱动系统,将为您的设备带来更高效、更可靠、更经济的运行体验,助力您在激烈的市场竞争中脱颖而出。

由于不同客户对使用环境的不同,耐温,防水,防尘,风量等,风扇的选型及价格可咨询英国上市365官网专业的技术人员及业务员。

公司简介:深圳市英国上市365官网科技成立于2003年,位于广东深圳,主要经营台湾AC风机,EC风机,DC风机,风扇罩,镀铝板镀锌板不锈钢叶轮和耐高温定制电机,超高温无刷电机等等。同时拥有EBM-PAPST、台湾惯展、福佑、达盈、信湾、百瑞、三协、崭昱等台湾,德国,日本知名品牌的代理权。

电 话:13145949419 潘小姐

地 址:广东省深圳市罗湖区金碧路6号金湖花园A区1栋802